自吸泵是一种在启动前无需灌引水(仅需首次启动前加注)即可通过自身构造实现自动排气并吸取低位液体的离心式泵浦。其核心原理在于利用泵体内部独特的气液分离腔结构,通过叶轮高速旋转使泵内液体与吸入管道中的空气充分混合,随后在分离腔内实现气水分离,空气由排出口排出,而液体返回叶轮继续循环,直至吸入管内的空气排净并完成正常输送。 这种特性使其在废水处理、化工卸料及坑池提升工况中具备显著的便利性。

自吸泵自动排气与吸液的实现路径

自吸泵之所以能够“自吸”,关键在于其泵体内部的流体力学设计,通常分为以下几个阶段实现自动循环:

1. 气液混合阶段

在启动电机后,叶轮高速旋转产生离心力。此时,泵腔内存有的初始液体被甩向叶轮边缘,并与吸入室内的空气在叶轮进口处混合。这种混合物形成了一种密度介于气水之间的“气液混合体”,并被压入气液分离室。

2. 气液分离与排气过程

当气液混合体进入容积较大的分离室时,流速迅速降低。由于空气的比重远轻于液体,气泡会从液体中溢出并向上从泵的出口排出;而失去空气的液体在重力作用下,通过回流孔重新回到叶轮进口处,准备进行下一次的空气携带。

3. 真空度建立与吸液

上述循环过程持续进行,吸入管道内的空气被不断排出,从而在泵的吸入口处形成局部真空。在大气压的作用下,液池中的药液或废水沿着吸入管路被压入泵腔。当液体完全填满吸入管路并进入叶轮时,自吸过程宣告结束,泵浦进入正常的离心输送状态。

影响自吸效率的关键因素

在实际工业应用中,自吸泵的排气速度和吸液高度受多种因素制约,合理的选型与安装是保障效率的前提:

- 泵腔储液量: 泵体内部必须存有足够的液体用于启动循环。若储液量不足,气液混合效果会变差,导致自吸失败。

- 吸入管路的密封性: 任何微小的漏气都会破坏真空度的建立。

- 回流孔的设计: 回流孔的大小直接影响液体循环量与排气速度的平衡。

创升泵业在自吸泵领域的技术实践

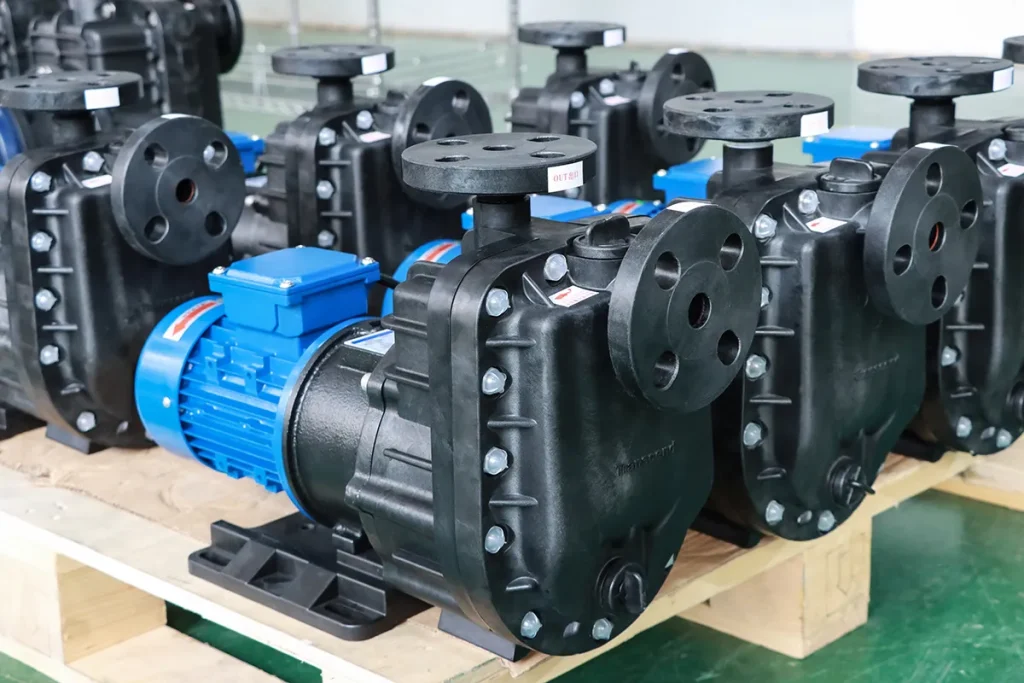

针对化工药液输送与废水拦截的严苛要求,创升泵业在自吸泵的结构与材质上进行了多项技术优化,旨在提升设备的运行稳定性。

同轴加工技术保障稳定性

自吸泵在自吸过程中会经历较长时间的气液混合震动。创升泵业采用高精度的同轴加工工艺,确保了电机轴与泵轴的高度一致性。这种工艺能有效减少自吸阶段产生的振动与噪音,保护轴承及机械密封不因震动而产生早期疲劳。

专利防空转设计应对复杂工况

在工业废水提升或药液卸料时,常因前端供料不足导致泵浦长时间空转。创升泵业研发的防空转专利技术,利用特殊的材料配合与冷却结构设计,即使在干磨状态下也能在一定时间内保护泵体不受损毁,这为企业的自动化生产提供了一道关键的安全屏障。

耐腐蚀材质与结构优化

针对强酸、强碱及含有细微颗粒的废水,创升自吸泵多采用**FRPP(增强聚丙烯)或PVDF(聚偏二氟乙烯)**材质精密注塑而成。其流道经过水力模拟优化,不仅提升了自吸效率,更增强了泵浦在频繁启动工况下的耐受力,广泛应用于PCB、电镀及环保水处理行业。

选型与安装专家建议

在使用自吸泵解决液体提升难题时,建议参考以下实战准则:

- 吸程预留余量: 虽然自吸泵标称吸程可达数米,但考虑到介质比重(如浓硫酸比重大)及管路阻力,建议在选型时留有15%-20%的冗余。

- 缩短吸入管路: 尽量减少吸入端的弯头和阀门,以缩短排气时间。

- 配套过滤装置: 针对含杂质较多的废水,建议在吸入口加装创升配套的底阀过滤网,防止大颗粒杂质进入泵腔堵塞回流孔。